在现代工业机床领域,高精度、高刚性与紧凑布局已成为衡量设备性能的核心标准。随着加工工艺日益复杂,传统传动方式在空间利用、扭矩传递效率和安装灵活性方面的局限逐渐显现。而一种融合高精度传动与空间优化设计的创新解决方案——精密直角行星换向器,正迅速成为数控机床、加工中心及多轴联动设备中的关键动力枢纽。

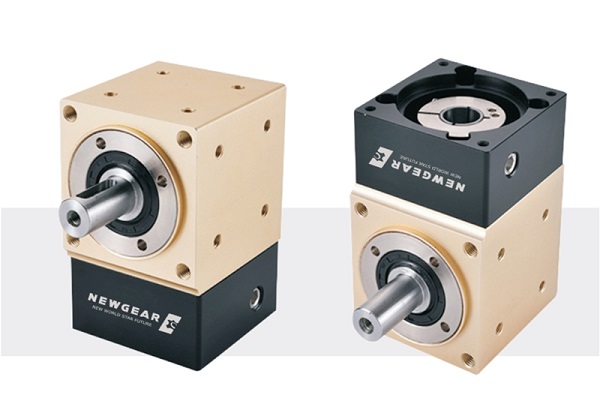

精密直角行星换向器,顾名思义,是一种通过行星齿轮系统实现90°动力转向的高性能传动装置。它不仅继承了行星减速机高扭矩密度、低背隙、高传动效率的优点,更通过的直角输出结构,巧妙解决了设备内部空间受限与动力路径布局难题,广泛应用于车床、铣床、磨床、五轴加工中心等对空间集成与动态响应要求严苛的工业场景。

在实际应用中,许多机床设备受限于机身结构,电机无法与主轴或执行机构同轴布置。传统方案常采用皮带、联轴器或锥齿轮传动,但存在传动间隙大、维护频繁、精度衰减快等问题。而精密直角行星换向器凭借其一体化刚性结构、≤1弧分的回程间隙以及高达97%以上的传动效率,有效提升了机床的整体动态响应与定位精度,确保每一次切削都稳定如一。

以某五轴联动加工中心为例,在A/B轴旋转单元中引入精密直角行星换向器后,成功实现了伺服电机横向安装与主轴垂直输出的动力转换。该设计不仅大幅节省了Z向空间,还显著增强了旋转轴的抗冲击能力与重复定位精度,使复杂曲面加工的表面光洁度提升30%以上,设备整体加工效率提升20%。

此外,精密直角行星换向器采用高强度合金钢材质,配合精密磨齿工艺与多重密封设计,具备出色的抗过载能力和环境适应性。即便在高粉尘、高振动的恶劣工况下,依然能保持长期稳定运行,减少停机维护时间,助力企业实现连续化、智能化生产。

更值得一提的是,该类产品支持模块化定制,可根据不同机床接口需求配置输入/输出法兰、键槽、油封等多种选项,并可集成润滑系统与传感器接口,为未来接入工业物联网和预测性维护系统预留技术通道。这种“即装即用、智能可延展”的特性,使其成为机床制造商实现快速迭代与差异化竞争的重要技术支点。

在“中国制造2025”与智能制造深度融合的背景下,工业机床正朝着高精度、高自动化、小型化方向加速发展。精密直角行星换向器以其的空间利用率、稳定的传动性能和长久的使用寿命,正在成为机床动力系统升级的标配选择。